1/ Định nghĩa về bánh răng

Bánh răng và bánh vít là những thành phần được sử dụng để truyền lực và chuyển động trong nhiều loại máy khác nhau. Với sự phát triển của ngành công nghiệp cơ khí và nhu cầu thay thế, sửa chữa, sản xuất các thành phần này đã gia tăng. Hiện nay, nhiều nước đã có nhà máy và xưởng sản xuất bánh răng, bánh vít với trình độ cơ khí và tự động hóa cao.

Truyền động bánh răng được sử dụng phổ biến trong nhiều loại máy và cơ cấu khác nhau để truyền chuyển động quay từ một trục sang trục khác và chuyển động quay thành chuyển động tuyển tính hoặc ngược lại.

2/ Phân loại bánh răng

- Bánh răng trụ (răng thẳng, răng nghiêng và răng xoắn)

- Bánh răng côn (răng thẳng và răng xoắn)

- Bánh vít

♦ Dựa theo đặc tính công nghệ, bánh răng được chia thành các loại sau:

- Bánh răng trụ và răng côn có hoặc không có mayơ, lỗ trơn hoặc lỗ then hoa

- Bánh răng bậc có lỗ trơn hoặc lỗ then hoa

- Bánh răng trụ, bánh răng côn và bánh vít dạng đĩa

- Trục răng trụ và trục răng côn

Các loại bánh răng thông dụng trong cơ khí

3/ Các thông số bánh răng

- Vòng tròn lăn: D, r (vòng tròn ban đầu, r = OP)

- Vòng tròn cơ sở: D0, r0

- Vòng tròn đỉnh răng: De, re

- Vòng tròn chân răng: Di, ri

- Vòng tròn chia

- Biên dạng răng (thân khai)

- Đường kính vòng đỉnh da

- Đường kính vòng chân df

- Chiều cao răng

- Đường kính vòng cơ sở d0

- Đường kính vòng chia d

- Bề dày răng st

- Bề rộng rãnh răng et

- Bước răng p:

- Số răng: Z

- Đường kính:

- Vòng tròn lăn: Chu vi Zt = πD ⇒ D = Z.t/π = mZ

- Vòng tròn đỉnh răng: De = D + 2h’

- Vòng tròn chân răng: Di = D – 2h”

- Vòng tròn cơ sở: D0 = D.cos∝

- Góc ăn khớp: ∝, tiêu chuẩn ∝ = 20o

- Chiều rộng:

- của răng: S’

- kẻ răng: S” , S’ = S” = t/2

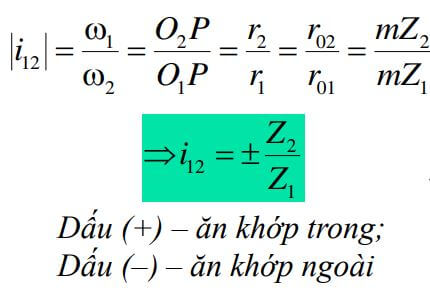

- Tỷ số truyền

- Khoảng cách trục

- Bước răng: t – Khoảng cách giữa 2 biên hình liên tiếp của răng đo theo vòng tròn lăn.

- Mođun của răng: m (tiêu chuẩn) m = t/π.

- m = 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 60; 80; 100

- Chiều cao răng:

- Chiều cao đầu răng: h’=f’.m (f’ = 1 đ/v bánh răng tiêu chuẩn; f’ = 0.85 đ/v bánh răng dịch chỉnh)

- Chiều cao chân răng: h”=f”.m (f” = 1.25 đ/v bánh răng tiêu chuẩn; f” = 1 đ/v bánh răng dịch chỉnh)

- Số răng: Z

- Đường kính:

- Vòng tròn lăn: Chu vi Zt = πD⇒ D = Z.t/π = mZ

- Vòng tròn đỉnh răng: De = D + 2h’

- Vòng tròn chân răng: Di = D – 2h”

- Vòng tròn cơ sở: D0 = D.cos∝

- Góc ăn khớp: ∝, tiêu chuẩn ∝ = 20o

- Chiều rộng:

- của răng: S’

- kẻ răng: S” , S’ = S” = t/2

- Tỷ số truyền:

4/ Ứng dụng của khái niệm ăn khớp bánh răng

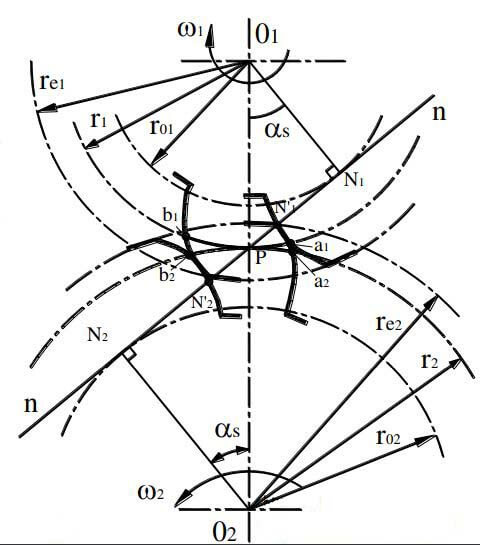

- Đường ăn khớp

Khi 2 bánh răng ăn khớp với nhau, điểm ăn khớp thay đổi vị trí trong quá trình ăn khớp nhưng vẫn luôn nằm trên pháp tuyến n-n gọi là đường ăn khớp.

– N1 N2 gọi là đoạn ăn khớp lý thuyết. – N’1 N’2 gọi là đoạn ăn khớp thực.

- Cung ăn khớp

Các cung a1b1 , a2b2 là cung trên vòng tròn ban đầu do các điểm a1, a2 vẽ ra trong thời gian 1 đôi răng ăn khớp gọi là cung ăn khớp.

a1b1= a2b2

- Hệ số ăn khớp

ε = a1b1/t= a2b2/t

Hệ số trùng khớp không phụ thuộc vào mô đun mà phụ thuộc vào góc ăn khớp và chiều dài đoạn ăn khớp thực tế. (số răng và hệ số chiều cao răng).

Để đảm bảo truyền động liên tục giữa 2 bánh răng, phải thỏa mãn điều kiện ε ≥ 1. Do quá trình chế tạo và lắp ráp không thể hoàn toàn chính xác, các răng bị mòn trong quá trình hoạt động, nên thường lấy ε ≥ 1,05.

5/ Sử dụng phần mềm CAD/CAM để thiết kế bánh răng

Hiện nay, việc sử dụng phần mềm thiết kế 3D (phần mềm CAD) để thiết kế bánh răng rất phổ biến và đơn giản hơn nhiều. Trong số các phần mềm được sử dụng phổ biến nhất là:

- Thiết kế trên SolidWorks

- Thiết kế trên Inventor

Để biết thêm thông tin về bánh răng và các ứng dụng của chúng, hãy truy cập trang web của chúng tôi tại HEFC.

Bài viết được chỉnh sửa bởi HEFC. Xem thêm tại HEFC.